耐油性や耐水性、耐熱性、耐候性などに優れた超薄型塗膜剤「シームコート」と独自工法によって、漏油阻止率96%以上、耐用年数15年以上を誇る、確実で長寿命な漏油対策技術です 。

技術紹介漏油修理技術/シームコート

漏油補修技術/シームコートとは

-

施工前

-

施工後

お問い合わせ

本サービスにおけるご相談やご不明な点がございましたら、以下のフォームよりお問い合わせください。

資料ダウンロード

本サービスにおける詳しい資料をご希望の方は、以下のフォームよりダウンロードいただけます。

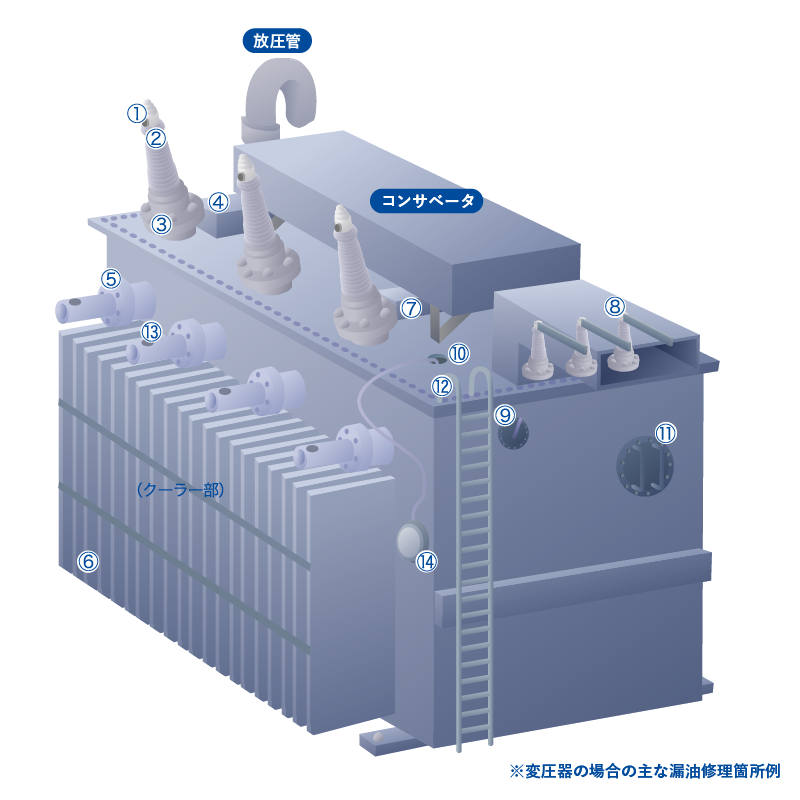

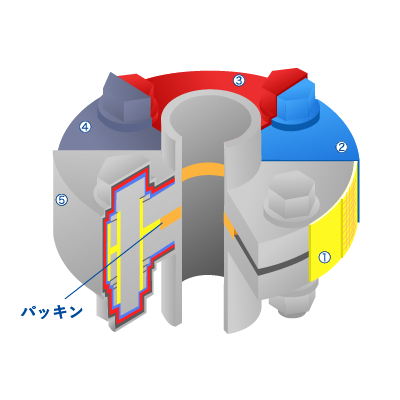

油入変圧器の主な漏油発生箇所

変圧器本体や付属機器の接続部(本体と碍子等)と油配管、接続フランジ部からの漏油が80%を占めます。

- 一次ブッシング油面

- 一次ブッシング上部(セメンチング部含)

- 一次ブッシング下部(セメンチング部含)

- 負荷時タップ切替器部

- バタフライ弁フランジ部

- クーラーフィン部

- CT2次箱部

- 二次ブッシング部

- 棒状温度計フランジ部

- ダイヤル温度計感温部フランジ部

- ハンドホール

- トップカバー部

- クーラーエアー抜き部

- ダイヤル温度計

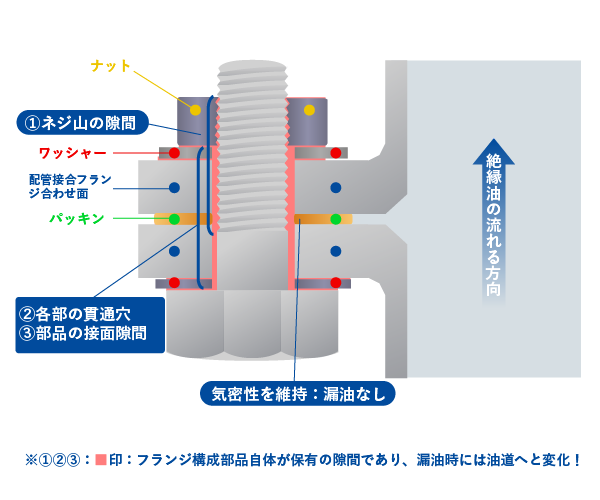

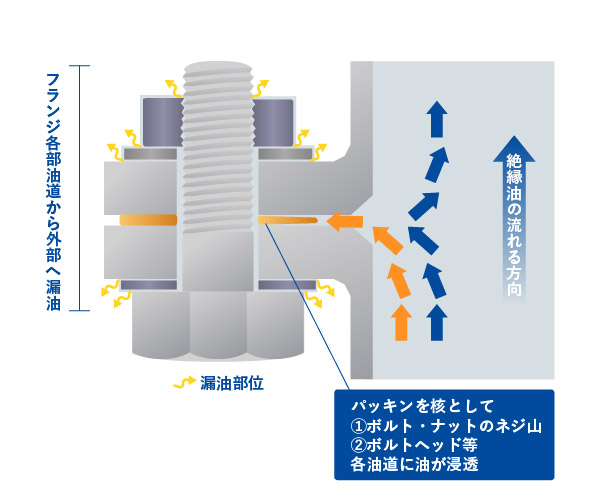

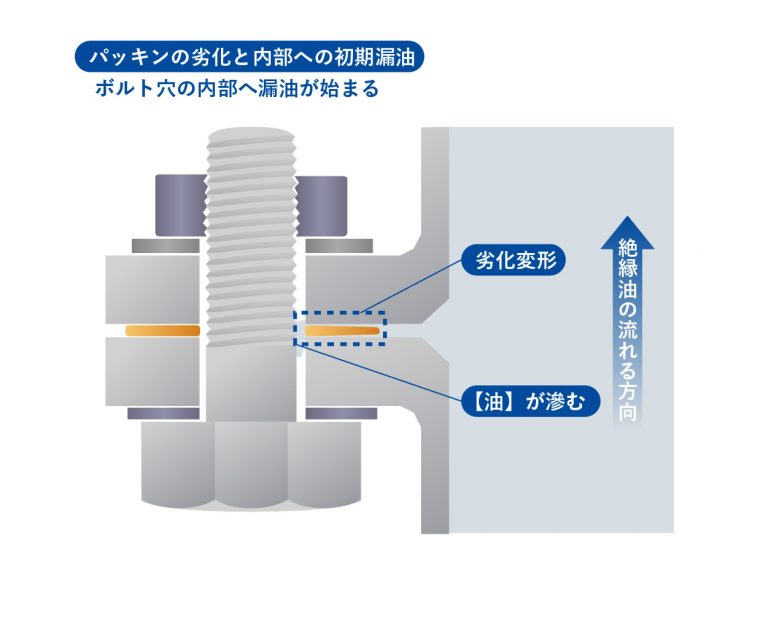

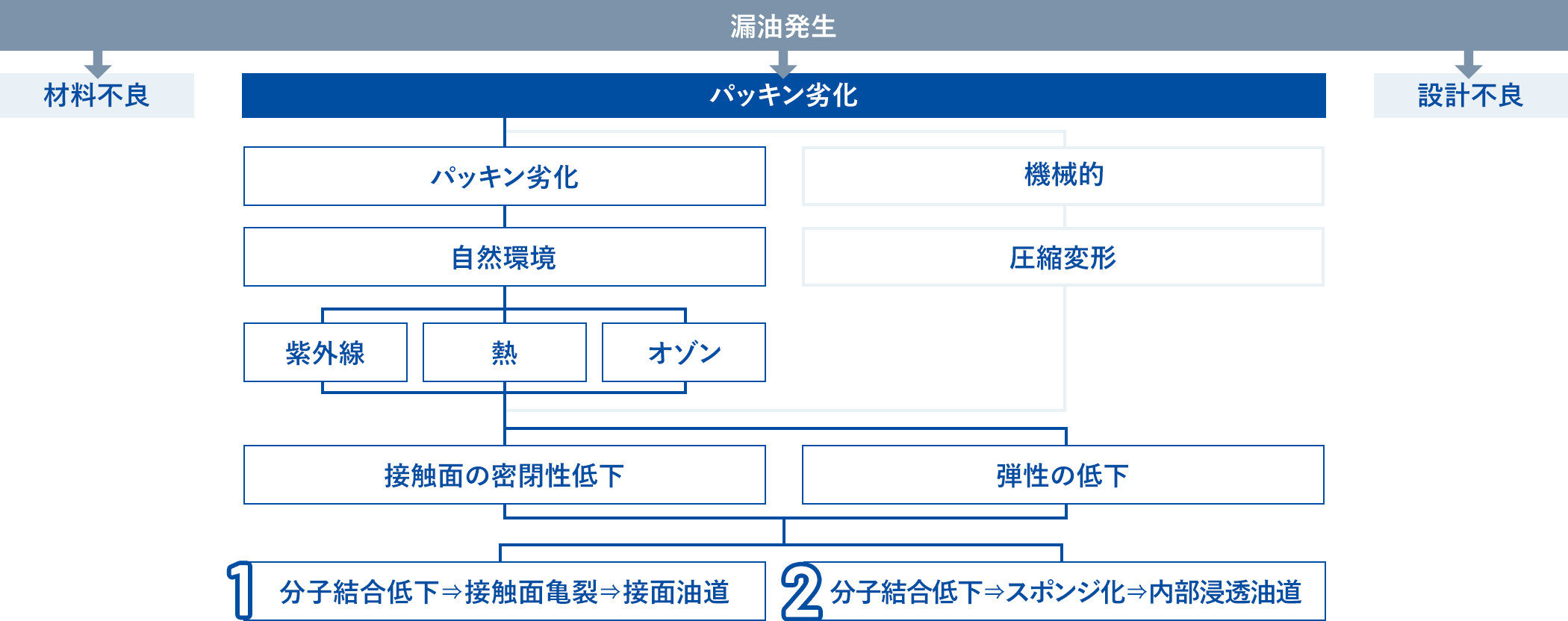

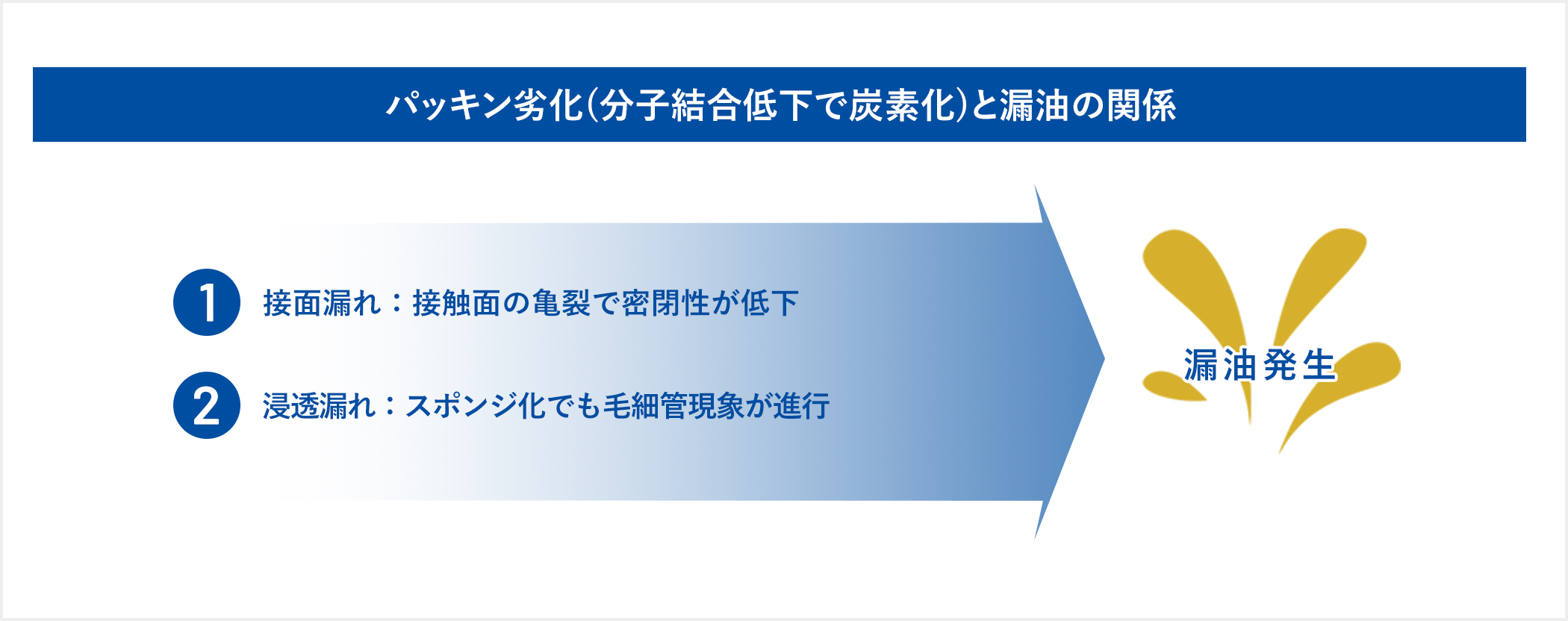

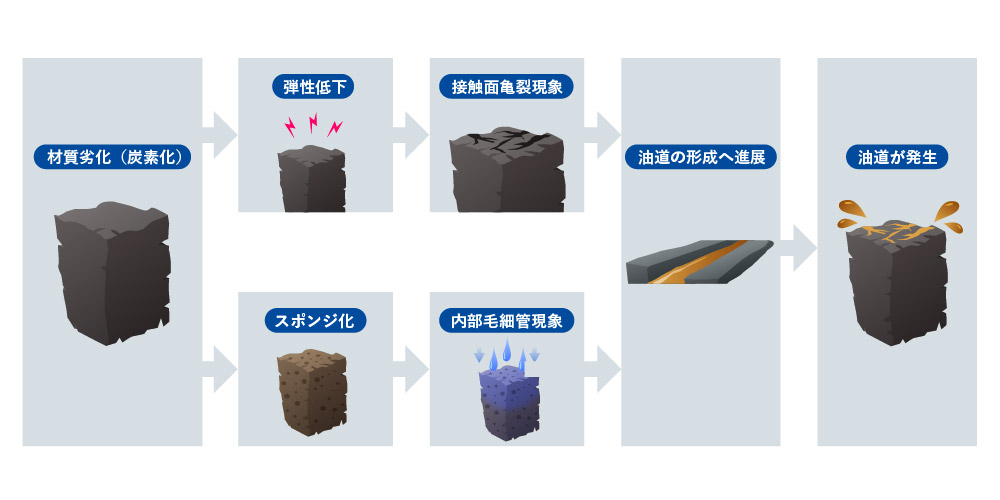

漏油発生のメカニズム

パッキン劣化→油道の形成

*パッキンの寿命は、一般的に15~20年

・一度劣化が始まると進行の一途をたどり、復元することはありません

・パッキンが劣化すると、フランジ部全体における漏油修理が必要となります

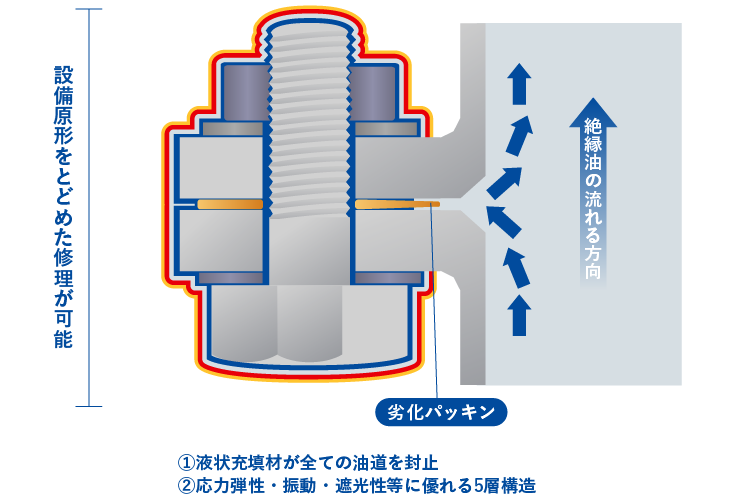

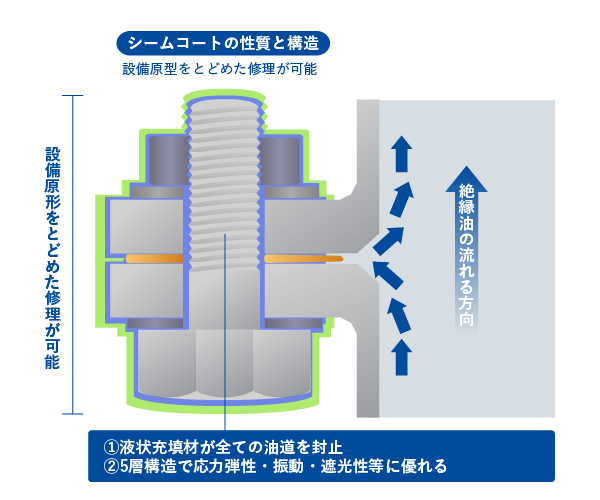

シームコートのメカニズム

シームコートは、

①漏油防止材(油止め)

②下塗り(錆止め)

③中塗り(アクリルゴム膜形成)

④上塗り(セラミック粒子により保護膜形成)

⑤仕上げ(防水膜形成)

の5層構造により、漏油の原因となる隙間の根本からすべて埋めることで、内部圧力の上昇を防ぎ、漏油を抑制します。

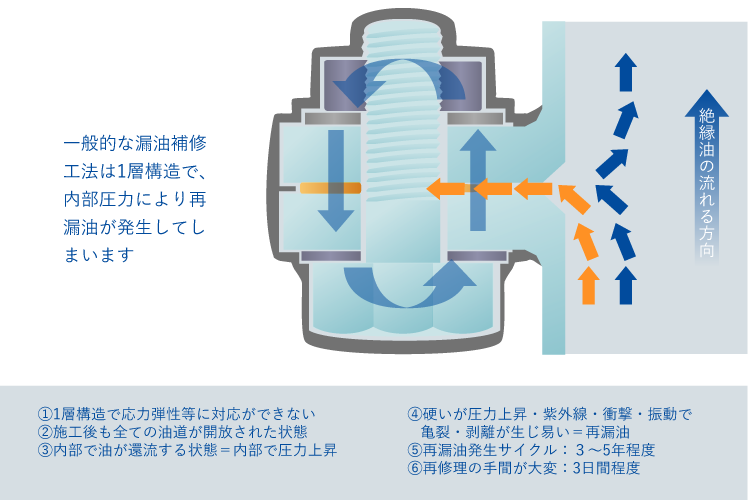

一般的なコーキング材の構造・性質

一般的な漏油補修工法は1層構造で、内部圧力により再漏油が発生してしまいます

シームコートの構造・性質

充填塗膜材「シームコート」は、合成ゴムと特殊樹脂の二液性特殊共重合エマルジョンを素材とし、耐油性、耐水性、耐熱性、耐酸性/アルカリ性、耐候性に非常に優れています。

さらに、被着体のクラックにも対応できる弾性や接着性も備えており、ほぼ全ての下地に対応できます。

5層構造のシームコートは、内部圧力を抑制するのはもちろん、独自の特殊工法により従来では止まらなかった漏油にも対応し、長期の耐用年数を実現します。

*当社では、シームコート開発会社のミダスセフティ株式会社とジョイントプロジェクトによる漏油修理を実施しています。

一般的な工法により再漏油が発生した箇所も、シームコートできれいに再修理が可能です。

-

再漏油が発生

漏油箇所のフランジをコーキング剤で包み込む工法

-

シームコートで再修理

シームコートの特長

-

Point1

優れた漏油阻止率&耐用年数!

耐油性・耐水性・耐熱性・耐候性などに優れた材料と、独自のコーキング工法により漏油阻止率(施工後1年間再漏油なし)は96%以上!

また、耐用年数は15年以上を誇る技術です。 -

Point2

抜群の接着力

金属のほか、ほとんどの下地に対し密着性がよく、剥離の心配がありません。

-

Point3

強力な弾性

伸縮性のある結合部、温度変化や振動が発生する箇所にも対応可能です。

-

Point4

速乾性で短時間作業が可能

作業効率がよく、設備を運転したままで施工が可能です。(充電部近接の場合は停止が必要です)

※標準施工時間:

200Φフランジ(ボルトM16:8本)/6時間 -

Point5

優れた施工技術者

「施工技術認定試験」合格者が現地施工を行うため、仕上がりが一定で施工ミスがありません。

-

Point6

無臭・無害の安全施工

水性で無臭・無害のため、換気が必要とされる狭隘な場所でも安全に施工ができます。

-

Point7

漏気にも対応

漏油だけでなく、気体による漏気に対しても有効

動画

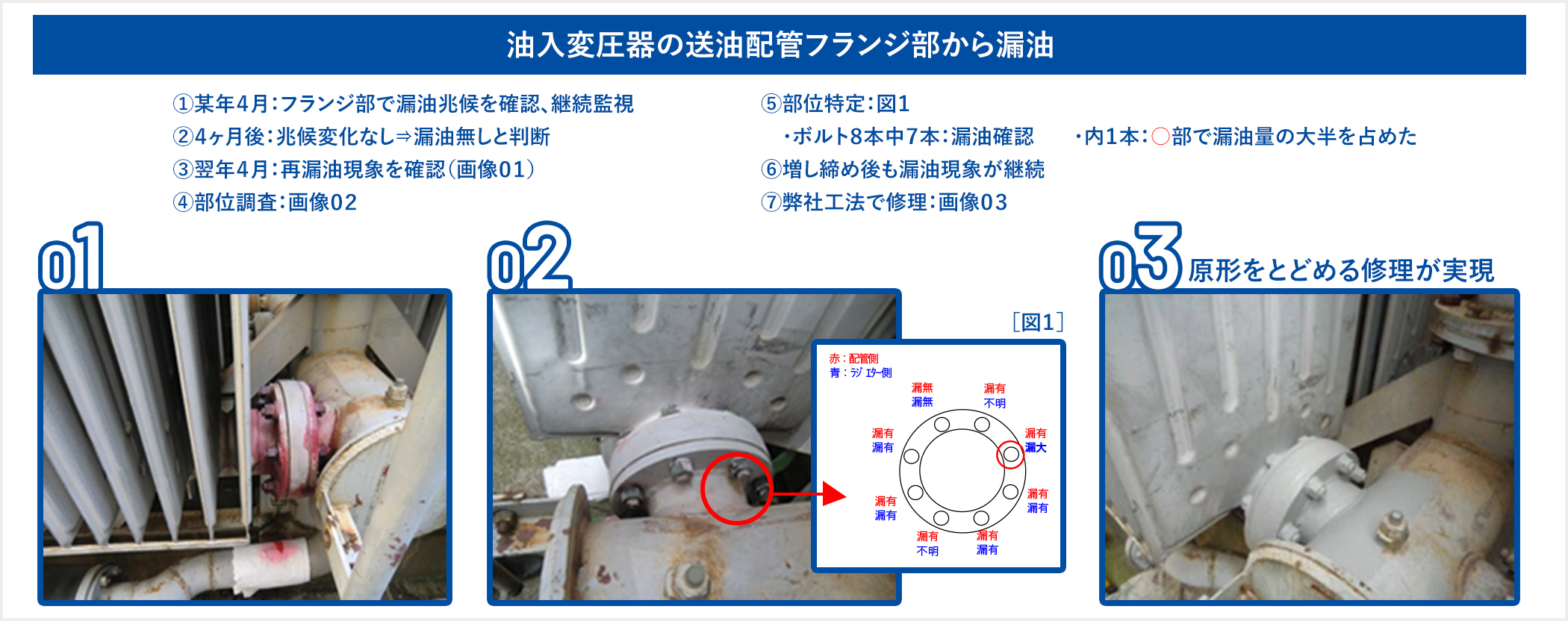

実例

お問い合わせ

本サービスにおけるご相談やご不明な点がございましたら、以下のフォームよりお問い合わせください。

資料ダウンロード

本サービスにおける詳しい資料をご希望の方は、以下のフォームよりダウンロードいただけます。

電気・インフラ設備のお役立ち情報

電気・インフラ設備のお役立ち情報